03-12-2021 Het bedrijf Omrin (Fries voor ‘kringloop’) zet zich in om afval optimaal in te zamelen, grondstoffen terug te winnen en duurzame energie te produceren. Ze doen dit met succes voor gemeenten, bedrijven en instellingen in noord-midden Nederland. Zo'n 30 medewerkers volgden een problem solving training om gestructureerd storingen aan te pakken en te voorkomen.

Amarins Tjalsma: Projectondersteuner/RCA-facilitator volgde de training.

Daniël Moezelaar, Hoofd Technische Dienst volgde eerder al diverse

CoThink Problem Solving & RCA trainingen. Vanaf de start van de training pakten ze storingen en terugkerende problemen binnen Omrin aan. Binnen 4 maanden zijn er al veel concrete succesvoorbeelden. Met de stapsgewijze aanpak lossen ze nu systematisch storingen en problemen op en wordt herhaling voorkomen. Lees hoe deze verandering in zijn werk ging bij Omrin.

Wat was de aanleiding om deze Problem Solving training te kiezen?

Daniël Moezelaar, in maart 2020 gestart bij Omrin op de productielocatie in Heerenveen, zag de ingesleten gewoonten om bij problemen snel conclusies te trekken. Er volgde dan een actie, bijvoorbeeld onderdelen vervangen om vervolgens te constateren dat dit niet het juiste was. Snel opgevolgd door een 2e mogelijke oplossing enz. enz. Dit `Jumping To Conclusions en Solutions’ kostte onnodig veel tijd en geld om problemen echt op te lossen. Ook viel op dat enkele niet opgeloste problemen met enige regelmaat terugkwamen. Door deze acceptatie en ingesleten gewoonten werden problemen en storingen niet efficiënt en effectief opgelost. Kortom: verlies van kostbare tijd waarin afval van klanten verwerkt kan worden. Bij zijn vorige werkgever was Daniël al bekend geraakt met de positieve resultaten van het toepassen van de problem solving training. Doordat Omrin halverwege 2020 zo’n 30 medewerkers liet trainen, zowel uit productie als onderhoud, konden ze al snel aan de slag.

Welk voorbeeld kunnen jullie toelichten waar de RCA is toegepast?

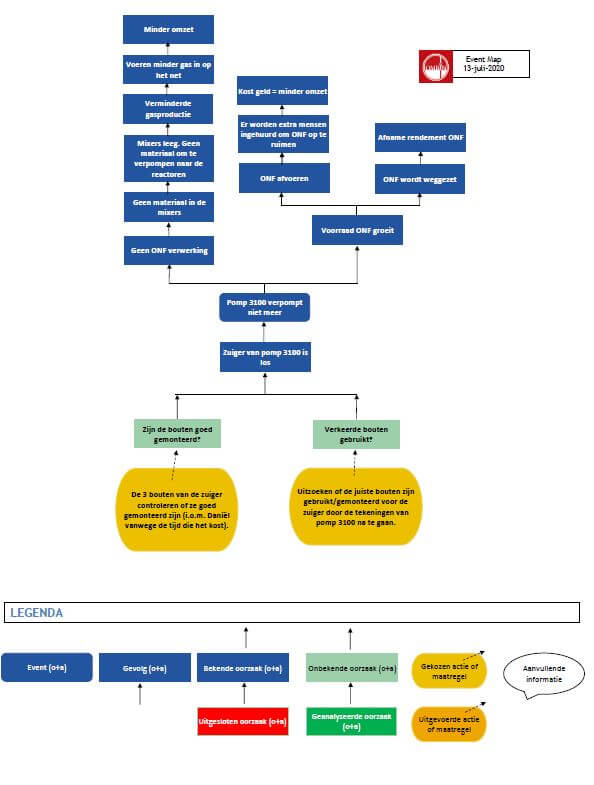

Een van de eerste storingen na de training was een losgelaten zuiger in een pomp. De pas getrainde medewerkers startten met 1 voor 1 de procesvragen te stellen om feiten te vinden, mogelijke oorzaken uit te sluiten en zo de grondoorzaak te achterhalen. Er werd zoveel mogelijk gevisualiseerd door: de tekening van de pomp erbij halen, een tijdlijn te tekenen en de feiten in een Event Map te zetten. Vooral de combinatie, vragen stellen en een tijdlijn tekenen werd als makkelijk toepasbaar ervaren in het dagelijks werk.

Belangrijk was ook om elkaar te helpen de nieuwe RCA structuur aan te houden en feiten te verzamelen. En degene die in aannames bleven hangen te zeggen; “nee, we moeten breder kijken”. Ze volgden precies de processtappen; - procesvragen stellen – antwoorden verzamelen – feiten verifiëren en mogelijke oorzaken uitsluiten. Zo kwamen ze snel tot de grondoorzaak. Er waren verkeerde bouten gemonteerd. De RCA met oplossingsmaatregel deelden ze met alle betrokken monteurs en is voor de borging opgeslagen in SharePoint.

Wat zijn in het algemeen de resultaten van de RCA’s

Na de training startte ze zo’n 2 of 3 RCA’s per week op. Doelen opstellen hiervoor helpt ook om niet terug te vallen in oude patronen. Doordat ze problemen specifieker aanpakken is het rustiger in de fabriek. Het is ook direct terug te zien in mooiere groene cijfers.

Daniël Moezelaar zette storingsanalyses op de wekelijkse agenda. “Het leuke is dat je problemen ziet verplaatsen. Nu staat in de top 5 bijvoorbeeld de schoonmaakstop waar er eerder alleen technische problemen waren.” Ze hebben nu soms 1 groter probleem tegen vele kleinere problemen toen ze startten met de RCA’s.

Amarins Tjalsma checkt dagelijks in het ochtendoverleg of er afwijkingen zijn. Op het moment dat er een afwijking is, wordt iemand probleemeigenaar en wordt de RCA opgestart.

Waar er voor de training bij sommige medewerkers weerstand was is dit na een aantal RCA’s verminderd. De wisselwerking tussen leiding en werkvloer is verbeterd. Deze denkwijze is voor veel fabrieken inzetbaar. Storingen worden gestructureerd samen opgelost, maatregelen centraal geborgd en de teamcommunicatie verbetert!

Ook interesse om met deze

Problem Solving training te starten en zo met collega's storingen en problemen gestructureerd aan te pakken? Liever eerst meer informatie, neem gerust

contact met ons op,